| -->nach unten <--über mich | | [1] | [2] | [3] | S. 4 von 7 | [5] | [6] | [7] |

DER Goldhofer AST-1 X entsteht (Teil 1)

Der Bau des Grössten stangenlosen Flugzeugschleppers der Welt

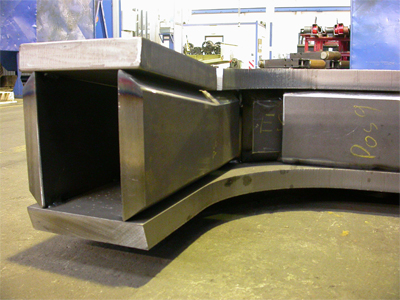

[1] - Mai 2004: Der Fahrzeugrahmen entsteht... |

|

|

Anfang Mai 2004 werden die ersten Bleche zu entsprechenden Trägern zusammengeschweißt. Für den Fahrzeugrahmen werden hochfeste Stahlbleche mit bis zu 150 mm Stärke verwendet. |

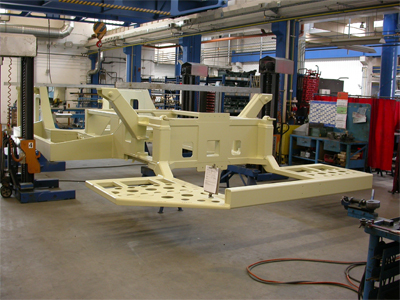

[2] - Juni 2004: Der Fahrzeugrahmen ist fertig... |

|

|

Ende Juni 2004 ist der Rahmen des ersten

Prototyps ausgeschweißt. Insgesamt wurden ca. 15.000 kg hochfeste Stahlbleche, aber auch verschiedene Profilstäbe für den Fahrzeugrahmen verwendet. Ausgelegt ist der Flugzeugschlepper für eine Bugradlast bis 60.000 kg (vergleichbar mit der Sattellast einer Sattelzugmaschine) und eine Anhängelast (Flugzeuggewicht) von bis zu 600.000 kg. |

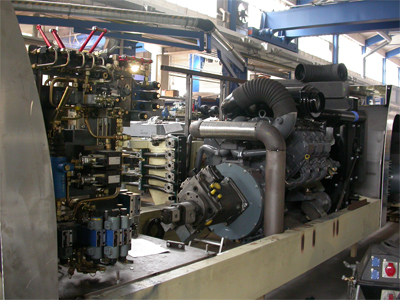

[3] - August 2004: Die zwei Dieselmotoren sind montiert... |

|

|

Der erste Prototyp wird mit zwei KHD

6-Zylinder-Dieselmotoren vom Typ BF6M1015 ausgerüstet, die ihre

Gesamt-Leistung von 2x 400 PS komplett hydrostatisch an die 6

Antriebsräder übertragen. In der leistungsstärksten Version kann der AST-1 X mit zwei 8-Zylinder-Motoren ausgestattet werden, die je 600 PS bereit stellen. Mit dieser Leistung kann noch mit einem 300.000 kg schweren Flugzeug die zulässige max. Geschwindigkeit von 32 km/h erreicht werden! |

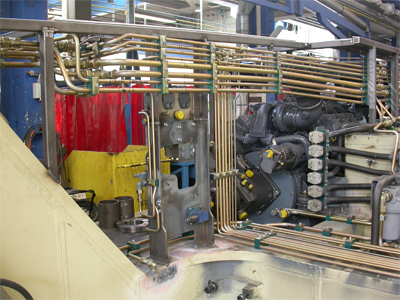

[4] - Oktober 2004: Die Verrohrung für die Hydraulik ist fertig... |

|

|

Um die Leistung der zwei je 400 PS starken

Dieselmotoren an die 6 Antriebsräder zu bekommen und um die Hydraulik der

Allrad-Lenkung sowie der Aufnahme-Vorrichtung zu versorgen, werden über 1.000 m Hydraulikrohr verlegt. Der Hydrauliköltank fasst über 600 Liter und bei max. Motorleistung werden bis zu 1.500 Liter pro Minute im Fahrantriebssystem durch die 6 Radmotoren gepumpt. Nur so lassen sich pro Rad mehr als 200 PS Antriebsleistung übertragen! |

[5] - November 2004: das Aufnahmesystem für das Bugfahrwerk ist montiert... |

|

|

Das Aufnahme-System, mit dem das Bugfahrwerk

erfasst und geladen wird, ist fertiggestellt und im Fahrzeug montiert. Bugfahrwerksreifen der A380 zeigen die Größenverhältnisse. |

[6] - Dezember 2004: das neue Fahrerhaus ist montiert... |

|

|

Im Dezember 2004 ist auch die komplett neu

entwickelte Fahrerkabine auf der Hubgabel montiert. Um für den Fahrer bestmögliche Sicht- und Bedienverhältnisse sicherstellen zu können, ist die Kabine nicht nur über 550 mm anzuheben, sondern der gesamte Bedienstand mit Lenkrad und allen Instrumenten in der Kabine um 180 Grad von vorn nach hinten zu schwenken. |

| <--nach oben <--über mich | | [1] | [2] | [3] | S. 4 von 7 | [5] | [6] | [7] |